Recommandation

Supprimer le fichier

Voulez-vous supprimer le fichier <span id="remove-document-name"></span> de votre panier de <span id="remove-cart-name"></span>?

La recharge de véhicules électriques dans l’industrie se fait généralement à l'aide de câbles de recharge, comme c'est le cas pour les chariots élévateurs depuis des décennies (cf. notre offre d’enrouleurs de charge). Les batteries, elles, une fois vidées, sont remplacées par une nouvelle, pleine. Ces deux solutions atteignent très rapidement leurs limites dans le cadre opérationnel de véhicules à guidage automatique (AGV), car elles ne peuvent pas être automatisées ou, le cas échéant, les coûts sont souvent prohibitifs. L'utilisation de chargeurs sans contact représente une solution dans ce cas. Ils sont compacts, intuitifs, opérationnels, peu coûteux et peuvent être intégrés dans diverses configurations. Sur le principe, c’est une excellente solution pour automatiser les processus de recharge. Dans ce sens, Conductix-Wampfler, l'un des principaux fabricants mondiaux de systèmes de gestion de l'énergie et des données pour équipements mobiles, dont l’ambition est de proposer un choix de solutions le plus large possible pour s’adapter aux besoins les plus divers, a lancé une nouvelle gamme de produits. Le ‘’WirelessCharger 3.0’’ est une solution de chargement automatisée et sans contact d’objets de stockage d'énergie ; cette technologie repose sur la transmission d'énergie par induction.

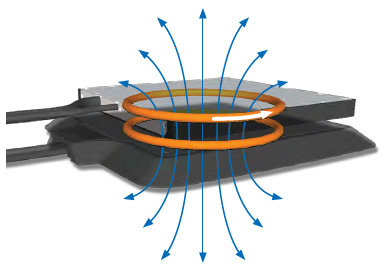

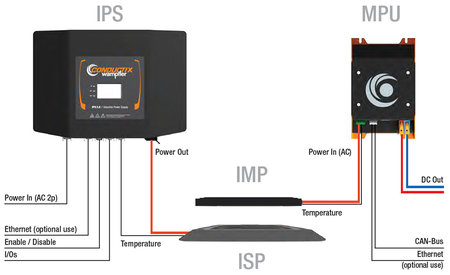

Le transfert de puissance par induction n’est pas nouveau. Conductix-Wampfler utilise cette technologie avec succès depuis plus de 20 ans ; CxW a établi une nouvelle norme industrielle avec la solution de transfert de puissance par induction (IPT) pour une transmission continue et sans contact aux véhicules sans batterie embarquée. Beaucoup d’entre nous utilisent quotidiennement une telle technologie sans vraiment s'en rendre compte ; par exemple, pour charger une brosse à dents électrique. Faraday, Maxwell, puis Tesla et d’autres ont étudié et créé les bases de cette technologie au fil du temps. Le principe est très similaire à celui d'un transformateur. Afin de rendre le système flexible et mobile, notamment pour les applications automobiles, il s’agissait de retirer le noyau de fer. Aujourd'hui, le système est composé de deux blocs principaux avec chacun sa bobine : le côté primaire est fixe et le côté secondaire mobile. Le côté primaire génère une tension alternative de fréquence plus élevée à partir de la tension secteur. Le courant circulant dans la bobine primaire génère un champ magnétique autour de celle-ci ; ce champ induit à son tour un courant dans la contre-bobine embarquée, converti en tension continue dans une unité électronique couplée. Cette tension peut être utilisée directement pour charger la batterie. Le système reçoit la demande de charge actuelle via une interface de communication, généralement directement du système de gestion de batterie (‘Battery Management System’’ ou BMS). Le transfert d'énergie est adapté à la demande exprimée, ce qui rend l'ensemble du système encore plus efficace.

Si la solution est connue depuis longtemps, pourquoi est-elle proposée seulement aujourd’hui ?

La réponse passe notamment par la nature de la demande. Un chariot élévateur fonctionnant à temps partiel peut être chargé sans problème lorsqu'il n'est pas utilisé. Dans ce cas, le processus de branchement/débranchement est toléré. Aujourd’hui, on observe dans le secteur logistique un nombre croissant de véhicules sans conducteur fonctionnant en continu. La globalisation des échanges et la croissance du commerce digital contribuent fortement à cette évolution du marché, à laquelle seul un fonctionnement automatisé peut répondre de manière efficace. La recharge par induction va dans le sens d’une recharge automatisée. Les dimensions et le concept de cette solution permettent un fonctionnement flexible au cours du cycle de production, et ce même sur un temps court (par ex. lorsque l’AVG est à l’arrêt). On parle notamment de zones tampons ou de zones d'attente avant et pendant le transfert des marchandises.

Des créneaux sont prédéfinis le long des circuits de production et/ou de logistique. Il n'est pas nécessaire d'augmenter le nombre de véhicules puisqu’ils se trouvent soit à l'écart dans une zone de chargement soit sur le chemin de ou de retour de cette zone vers leur zone d'exploitation. Idéalement, ces zones de chargement sont complètement éliminées pour libérer de l’espace à d’autres fins. Un autre « effet secondaire » positif de cette méthode réside dans les processus de chargement courts mais réguliers, qui réduisent la contrainte thermique sur les batteries et contribuent ainsi positivement à leur durée de vie. Grâce à des besoins énergétiques planifiables et à une charge intermédiaire régulière, la batterie est moins sollicitée et les états de charge (SOC) extrêmes peuvent être évités. Sa durée de fonctionnement est ainsi optimisée. De tels avantages sont également compatibles avec le produit Enduro+ de Conductix-Wampfler (produit également très fiable).

Le WirelessCharger 3.0 offre une solution de recharge sans contact et sans ventilateur. La transmission mécanique de l'énergie s’opère sans frottement et ne génère pas de chaleur ; donc pas d'usure mécanique ni d’entretien nécessaire dans cette zone. La maintenance se limite à un contrôle visuel de l'état et, en cas de degré de contamination très élevé, au nettoyage des surfaces. Les bobines et les blocs sont entièrement recouverts et n’offrent aucune surface de contact. Ils ne présentent donc aucun danger au toucher et sont extrêmement robustes face aux influences environnementales. L'absence d'abrasion mécanique signifie que les systèmes de recharge sans fil peuvent également être utilisés dans des zones fondamentalement sensibles à la contamination, typiquement l'industrie pharmaceutique ou alimentaire. Compte-tenu du recouvrement complet des bobines et du niveau de protection élevé de tous les composants, aucune mesure de sécurité supplémentaire n'est nécessaire. Le chargement de la batterie sans contact peut être intégré au processus. Le faible encombrement et les options d'installation horizontales et verticales facilitent leur intégration/positionnement sur site le long des lignes de production ou dans les pré-zones de stockage.

Deux arguments sont régulièrement utilisés au détriment des solutions par induction : le coût et l’efficacité

Actuellement, le coût d’investissement d’un système par induction est plus élevé que celui généré par les contacts de charge ou les segments de charge. Si l’on se réfère néanmoins aux coûts réels (‘’Total Cost of Ownership’’ ou TCO) du produit, l’équation peut être très différente :

L’efficacité des solutions de transmission d’énergie par induction actuelles est bien supérieure à la perception générale. L'intégration d'une électronique de pointe et l'utilisation de hautes fréquences pour la transmission permettent d'obtenir un rendement incomparable ; en l’occurrence, les solutions de recharge avec contact n’offrent pas une efficacité à 100 %. L'électricité, l'électronique et surtout les contacts s'additionnent ici également sous forme de pertes, qui augmentent encore avec l'usure. En comparaison, les pertes de la solution par induction sont très faibles.

En résumé, le WirelessCharger 3.0 complète de manière optimale le portefeuille de solutions de Conductix-Wampfler. Cette technologie, au-delà des avantages des solutions de recharge traditionnelles, y ajoute toute une série d’avantages spécifiques. D’un point de vue économique, si l’on prend en compte l’ensemble des coûts imputables à telle ou telle solution, le ‘’WirelessCharger 3.0’’ représente une alternative et un complément très intéressant aux solutions de recharge disponibles à ce jour (et pas uniquement pour des cas particuliers).